Sommaire

La capacité de l'injection plastique à s'adapter et à innover ouvre de nouvelles perspectives pour de nombreuses industries. Grâce à des progrès technologiques rapides, ce procédé continue de repousser les limites de la conception, de la durabilité et de la production de pièces. Découvrez comment ces avancées redéfinissent les standards de performance et de compétitivité, et explorez les enjeux et opportunités qui en découlent dans les secteurs clés.

Évolution des matériaux injectés

L’apparition de nouveaux matériaux en injection plastique, et notamment l’avancée des polymères techniques, façonne les industries innovantes en profondeur. Parmi ces matériaux, les plastiques haute performance offrent une résistance mécanique et chimique nettement supérieure aux plastiques conventionnels, ce qui leur permet de remplacer des composants métalliques dans de nombreux secteurs. Les polymères thermoplastiques, avec leur aptitude à être modelés puis recyclés sans perte de propriétés, sont devenus centraux dans la conception de pièces soumises à des contraintes extrêmes, comme celles rencontrées dans l’automobile, l’aéronautique ou l’électronique. Leur capacité à supporter des températures élevées, des agents corrosifs ou encore des sollicitations mécaniques répétées ouvre la voie à la miniaturisation et à l’intégration de fonctions avancées difficilement atteignables auparavant.

Ces progrès remarquables élargissent les possibilités des industries innovantes, qui bénéficient désormais de solutions sur mesure grâce à l’évolution des nouveaux matériaux et des polymères techniques. L’injection plastique offre aux fabricants une grande liberté de design, une réduction du poids des pièces et des cycles de production raccourcis. Dans le secteur automobile, par exemple, l’emploi de polymères thermoplastiques contribue à l’allègement des véhicules et à l’amélioration de la consommation énergétique. L’aéronautique adopte aussi ces matériaux pour diminuer la masse des appareils tout en garantissant leur robustesse. L’électronique, quant à elle, profite de propriétés d’isolation et de dissipation thermique adaptées à l’intégration de composants de plus en plus complexes, démontrant ainsi que la performance plastique rivalise désormais avec les avantages des matériaux traditionnels.

Automatisation et robotisation

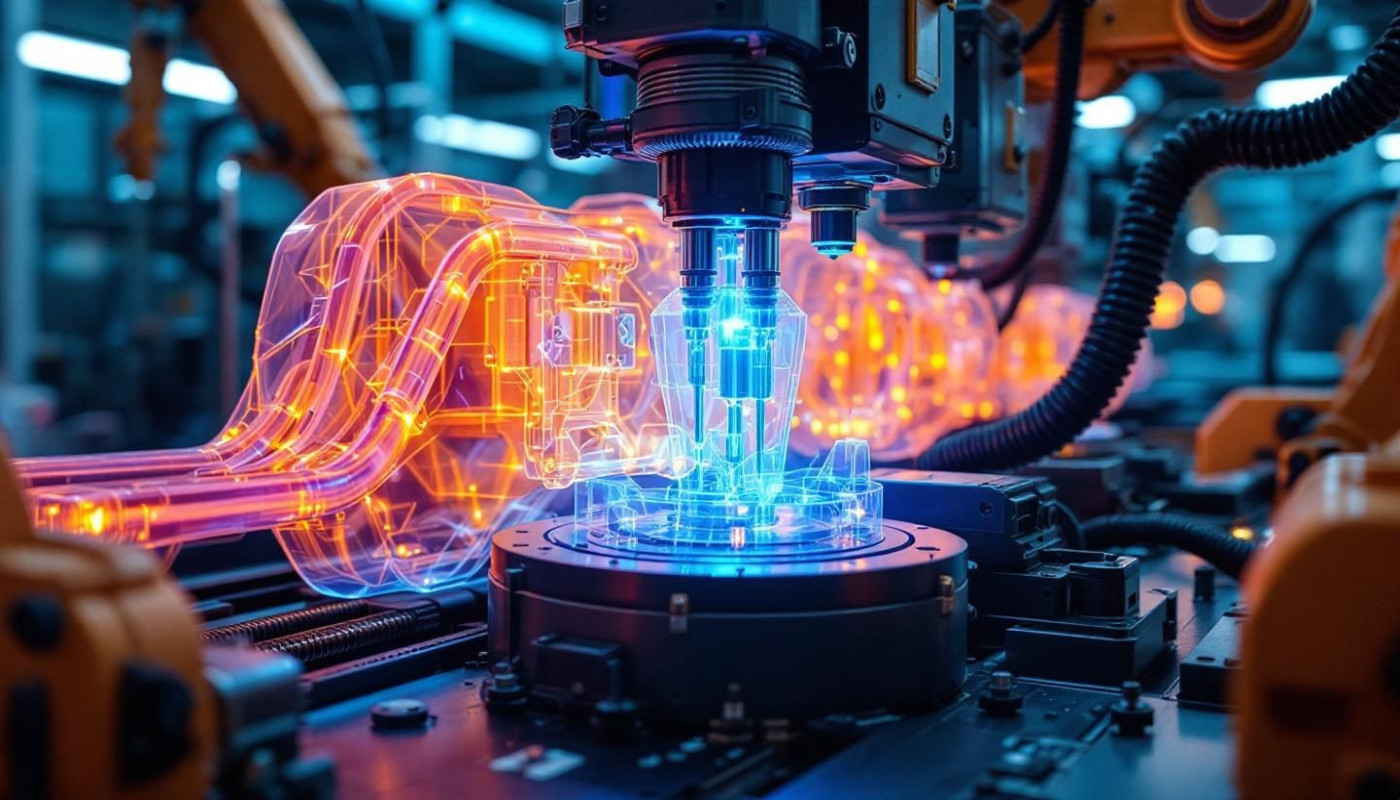

L’intégration de l’automatisation industrielle et de la robotisation transforme radicalement les processus de production dans le secteur de l’injection plastique. L’introduction de robots sophistiqués et de systèmes automatisés permet désormais d’atteindre des niveaux de précision inégalés lors de la fabrication, tout en contribuant à une réduction significative des coûts de production. Ces technologies optimisent chaque étape du processus de production, du dosage des matériaux à la manipulation des pièces, réduisant ainsi les risques d’erreurs humaines et accélérant les délais de fabrication. Les robots industriels, capables de travailler sans interruption, assurent une cadence constante et fiable, contribuant à une meilleure rentabilité et adaptabilité des usines.

L’adoption de la robotisation dans l’injection plastique favorise également la compétitivité des entreprises à l’échelle mondiale. Grâce à ces innovations, il devient possible de personnaliser de grandes séries de produits, répondant ainsi plus rapidement et précisément aux besoins des marchés. L’optimisation des chaînes de production par l’automatisation industrielle offre une flexibilité inédite, permettant d’ajuster rapidement les lignes de fabrication face à des demandes variables. Ce progrès technologique s’avère déterminant pour rester performant dans un environnement industriel en constante évolution.

Vers une production durable

L’industrie de l’injection plastique adopte aujourd’hui des pratiques visant à préserver l’environnement tout en répondant aux besoins croissants des secteurs industriels. L’émergence des bioplastiques marque une avancée notable, ces matériaux d’origine végétale offrant une alternative aux polymères traditionnels issus du pétrole. Ils permettent de réduire l’empreinte carbone et favorisent une approche plus responsable de la production. En parallèle, le recyclage plastique s’impose comme une stratégie incontournable, avec la réintégration des déchets dans le cycle de fabrication afin de limiter l’exploitation des ressources vierges et l’accumulation de déchets industriels.

Les procédés économes en énergie gagnent également du terrain, grâce à l’intégration de technologies avancées qui optimisent la consommation électrique des presses à injecter. L’utilisation de systèmes de chauffage par induction, le contrôle précis des cycles de production et la récupération de chaleur figurent parmi les innovations majeures. Ces pratiques contribuent à la réduction globale de l’impact environnement industrie, tout en maintenant un niveau de productivité élevé. Par ailleurs, de nombreux fabricants repensent la conception de leurs pièces pour améliorer leur recyclabilité, anticipant ainsi la fin de vie des produits et facilitant leur intégration dans des filières de recyclage plastique performantes.

La prise en compte de la recyclabilité dès la phase de conception joue un rôle clé dans la limitation des déchets industriels et la création d’une économie circulaire. Les entreprises qui investissent dans ces démarches s’inscrivent dans une dynamique de production écologique, répondant aux exigences réglementaires et à la demande croissante de solutions durables. Pour s’informer sur l’expertise technique et les solutions innovantes en injection plastique durable, il est possible de découvrir davantage sur cette page, qui présente le savoir-faire et les pratiques éco-responsables du secteur.

Conception assistée par ordinateur

La CAO injection plastique, ou conception numérique, révolutionne le secteur grâce à des outils sophistiqués permettant d’optimiser le design des pièces dès les premières phases du projet. En offrant la possibilité de modéliser chaque détail, la CAO facilite non seulement la visualisation des formes mais aussi l’intégration de fonctionnalités innovantes, tout en anticipant les contraintes techniques spécifiques à la fabrication optimisée. Les ingénieurs bénéficient ainsi d’une flexibilité sans précédent pour tester rapidement différentes variantes de conception, ce qui mène à des produits plus performants et adaptés aux besoins des industries les plus exigeantes.

L’un des points forts de ces solutions numériques réside dans la simulation de flux, une technologie qui permet d’analyser le comportement des matières plastiques lors de l’injection dans les moules. Cette simulation offre la possibilité de prédire l’apparition de défauts, tels que les bulles d’air ou les retraits, avant même le lancement de la production physique. Elle contribue donc à réduire de manière significative les erreurs de fabrication, tout en améliorant la qualité finale des pièces produites. Les fabricants peuvent ainsi ajuster les paramètres, optimiser les cycles d’injection et garantir une production fiable et précise.

Les gains en efficacité et en précision générés par la CAO injection plastique s’avèrent particulièrement appréciés dans un contexte industriel où la rapidité de mise sur le marché et la compétitivité sont essentielles. Grâce à une conception numérique avancée et à l’utilisation systématique de la simulation de flux, les entreprises gagnent un temps précieux, limitent le gaspillage de matériaux et renforcent leur capacité à innover. Cette évolution marque une étape majeure dans la transformation digitale des procédés de fabrication, en plaçant l’innovation design au centre des préoccupations industrielles modernes.

Personnalisation et fabrication à la demande

La fabrication à la demande bouleverse le secteur de l’injection plastique grâce à de nouveaux procédés flexibles capables de répondre précisément aux attentes des clients. Par l’utilisation de l’outillage rapide, il devient possible de produire des séries limitées ou des prototypes dans des délais très courts, tout en garantissant une qualité équivalente à celle des productions de masse. Cette capacité de personnalisation plastique attire de nombreux secteurs, de l’automobile au médical, qui recherchent des solutions sur mesure adaptées à des exigences spécifiques, qu’il s’agisse de formes complexes, de couleurs particulières ou de matériaux innovants. Grâce à cette flexibilité, l’injection plastique flexible ouvre la voie à une diversification de l’offre et optimise la gestion des stocks, car les produits ne sont fabriqués qu’en fonction de la demande réelle.

L’intégration de l’industrie 4. 0 dans les ateliers d’injection plastique accélère encore cette transformation. Les technologies numériques permettent de collecter et d’analyser en temps réel les données de production, facilitant l’ajustement rapide des paramètres pour chaque commande personnalisée. Le pilotage automatisé des machines et les logiciels de modélisation avancée favorisent la réactivité, réduisent les coûts liés à l’outillage, et permettent de tester de nouveaux concepts sans investissements lourds dans des moules traditionnels. Cette évolution vers une injection plastique flexible et connectée place la personnalisation et la fabrication à la demande au cœur de la compétitivité industrielle moderne.

Articles similaires